В XV-XVII и отчасти в XVIII веке бронзовые пушки в Европе отливались по той же технологии, что и колокола. Зачастую — одним и тем же мастером, хотя существовали и «узкие» специалисты, лившие либо артиллерийские орудия, либо колокола. Первые ценились больше и оплату получали более высокую, т.к. «технические требования» к производству орудий были гораздо серьезнее(колокол ведь не рискует взорваться при непосредственном использовании) Пушечная бронза должна быть более пластичной, чем колокольная. Повышение пластичности достигалось чаще всего уменьшением содержания олова в ее составе, а иногда — и добавлением некоторых присадок. В частности, свинца и цинка. Во всяком случае, анализ сплава, из которого были отлиты многие сохранившиеся пищали XVI — начала XVII века, показал наличие в нем до 2% свинца и цинка.

В целом процесс производства выглядел так. Сначала изготавливалась отливочная форма, матрица. На сердечник (длинный штырь) наматывалось много слоев пенькового или соломенного жгута. Затем сердечник обмазывался глиной, смешанной с толченым кирпичом. Каждый слой просушивался. Для верхних слоев использовалась глина, смешанная с шерстью и — обязательно(!) — конским навозом (сохранились документы Пушечного приказа, касающиеся присылки на производство означенных материалов).

На верхний слой глины наносились надписи (обычно в стиле — «делал мастер такой-то»), устанавливались модели фигурок-украшений, цапф, рукоятей (иногда) и других необходимых внешних элементов.

Модель орудия была готова. После высыхания последнего слоя ее покрывали топленым салом и приступали к формовке кожуха — внешнего покрытия. Его делали из той же смеси глины, шерсти и навоза, что применялась для обмазки последних слоев модели орудия. Сало же служило «разделителем сред», чтобы верхний слой глины не пристал к нижнему.

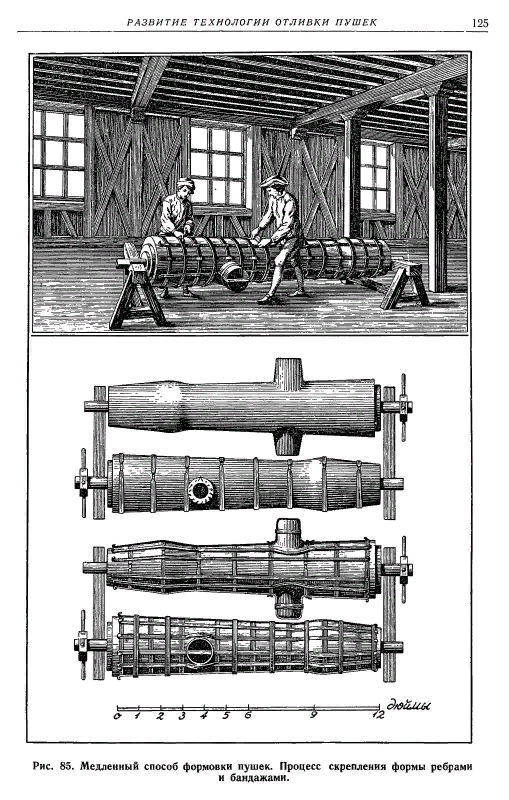

Кожух обматывался проволокой и усиливался железными крепями. После этого модель устанавливалась горизонтально и обжигалась огнем, разведенным снизу. После обжига и, соответственно, затвердевания глины из канала ствола извлекался сердечник. Вместо него закладывались дрова, и будущее орудие на лебедке опускалось в специальную яму — стволом вниз, на железные подставки.

Под дульным срезом разводился огонь — так, чтобы дрова в канале ствола хорошенько прогорели. Сгорающая шерсть образовывала микроканальцы, по которым раскаленный газ выходил из модели, благодаря чему она не трескалась и сохраняла необходимую форму. Навоз же служил повышению пластичности состава, т.к. самое страшное при изготовлении модели данным способом — это трещина: все труды насмарку.

Таким образом глиняная форма обжигалась изнутри, приобретая законченный вид, соответствующий будущему орудию. Верхний слой, «рубашка», после отвердения аккуратно сбивался, обнажая заготовки надписей, цапф, украшений и т.п.

Готовую модель помещали в другую яму, литейную, но на этот раз — дульным срезом вверх, и заливали расплав (точный состав расплава, особенно процент содержания олова — обычно ноу-хау мастера) — сразу из печи. Но перед заливкой обязательно опять устанавливали сердечник, забивая его очень туго — чтобы форма не покоробилась от жара, и канал ствола не пострадал.

После остывания будущую пушку извлекали и «обрабатывали напильником» — срезали литники, доводили до ума надписи, цапфы и украшения, и т.п. На этом же этапе просверливали и запальное отверстие.

Эта технология именуется технологией «медленной формовки».

Источники:

https://dzen.ru/ryzhij_rycar